给水涂塑钢管行业标准

中华人民共和国城市建设行业标准给水涂塑复合钢管

Coating plastic steel pipe for water supplyCJ/T 120-2016代替CJ/T 120-2008发布日期:2016年1月27日 实施日期:2016年7月1日,中华人民共和国住房和城乡建设部 发布前言

本标准按照GB/T 1.1-2009起草给出的规则。本标准是对的CJ/T 120-2008修订《给水涂塑复合钢管》CJ/T 120-2008相比之下,主要技术内容如下: -增加了涂塑复合钢管的适用范围; -修改了涂塑复合钢管所用材料的要求; -增加了涂塑前基管加工和表面处理的要求; -修改了涂塑复合钢管的规格和涂层壁厚; -补充了试验方法中截取样品的相关规定; -补充出厂检验中对外涂层的检验项目; -增加了修复涂塑钢管涂层缺陷的规定。本标准由住房和城乡建设部标准定额研究所提出。本标准由住房和城乡建设部建筑给排水标准化技术委员会归口。本标准起草单位:中国建筑金属结构协会、天津友发钢管集团有限公司、天津浩航复合管业有限公司、浙江金洲管道科技有限公司、潍坊东方钢管有限公司、杭州纯源钢管有限公司、上海德信达钢管有限公司、——CJ/T 120-2001; ——CJ/T 120-2008。

1 范围

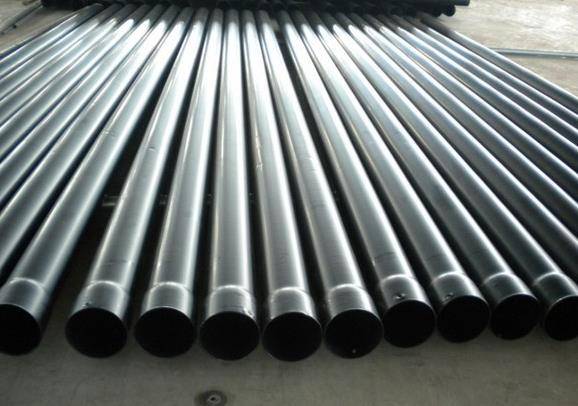

本标准规定了给水涂塑复合钢管(以下简称涂塑钢管)的术语和定义、分类和标记、材料、要求、试验方法、检验规则、标志、包装、运输和贮存。本标准适用于公称尺寸不大于DN2000、输送介质温度低于45℃给水涂塑钢管的设计、制造和检验。非螺纹连接涂塑钢管件的涂塑工艺和涂层要求可参照本标准执行。

2 标准化引用文件

以下文件对本文件的应用至关重要。所有注释日期的参考文件,仅注释日期的版本适用于本文件。所有未注明日期的参考文件的最新版本(包括所有修改表)都适用于本文件。GB/T 1033 塑料 非泡沫塑料密度测滴定法 GB/T 1040.1 塑料 拉伸性能测定 第一部分:总则 GB/T 1633 热塑性维卡软化温度(VST)的测定 GB/T 2914 塑料 氯乙烯均聚和共聚树脂 挥发物(含水)的测量 GB/T 3091 低压流体输送焊接钢管 GB/T 6554 电气绝缘树脂基反应复合物 第二部分:试验方法 电气粉末涂抹法 GB/T 7306(所有部分) 55°密封管螺纹 GB/T 8163 无缝钢管 GB/T 8923.1-2009 涂层前钢表面处理 表面清洁度视觉评价 第一部分:未涂层钢表面和原涂层后钢表面锈蚀等级和处理等级GB/T GB/T GB/T 13295 水、气球墨铸铁管、管件及附件 GB/T 17219 饮用水输配水设备及防护材料安全评价标准 CJ/T 156SY/T 5037 埋弧焊钢管用于普通流体输送管道

3 术语和定义

本文件适用于以下术语和定义。3.1 基管 raw steel pipe 涂粉前的钢管。3.2 涂塑钢管 coating plactic steel pipe 以钢管为基管,以塑料粉末为涂料粉末为涂层材料,通过吸涂、喷涂等涂层工艺在其内表面熔化涂层塑料层,在其外表面熔化涂层塑料层,或在其他材料防腐层上涂上其他工艺。

4 分类和标记

4.1 按内涂层材料分为聚乙烯涂层和环氧树脂涂层。4.1.2 按外涂层材料分为热镀锌层、环氧树脂涂层和聚乙烯涂层。4.2 标记4.2.1 产品标记由涂层钢管代码、内涂层材料代码、外涂层材料代码和公称尺寸组成。

4.2.2 涂塑钢管的类型和表示方法如表1所示。

表1 涂塑钢管的类别和标识

标记示例:公称直径为100mm、外涂层(镀层)为热镀锌涂层,内涂层为环氧树脂涂层复合钢管,代码为:SP-T(EP)-DN100

5 材料

5.1 基管5.1.1 基管采用焊接钢管时应符合GB/T 3091的规定。5.1.2 基管采用螺旋缝埋弧焊钢管时,应符合要求SY/T 5037的规定。5.1.3 基管采用无缝钢管时应符合要求GB/T 8163的规定。5.2 法兰5.2.1 涂塑钢管连接钢管法兰的型号和尺寸应符合要求GB/T 9119或其他相应标准的规定。5.2.2 钢管法兰的材料和公差应符合要求GB/T 9124规定。5.3 用于涂抹的聚乙烯粉末5.3.1 性能应符合表2的规定。

表2 聚乙烯粉末性能

5.3.2 各品牌的聚乙烯粉末应由具有检验资质的第三方提供表2规定的粉末性能检验报告。5.4 环氧粉末5.4.1 涂抹的环氧粉末性能应符合表3的规定。

表3 环氧粉末性能

5.4.2 各品牌的环氧粉末应由具有检验资质的第三方提供表4规定的粉末性能检验报告。5.5 基管加工及表面处理5.5.1 直缝焊接钢管应清理内毛刺,内焊筋残留高度不大于0.5mm。5.5.2 两端带沟槽的涂塑钢管涂塑前应加工基管沟槽,钢管涂塑后不得进行沟槽加工,沟槽加工应符合要求CJ/T 156的规定。5.5.3 涂塑钢管两端应在涂塑前在基管上加工,尺寸应符合要求GB/T 13295规定;承插式涂塑钢管基管的规格、外径、壁厚应符合表4规定。

表4 承插式连接基管的规格、外径和壁厚为mm

5.5.4 两端带法兰的涂塑钢管应在涂塑前对基管进行组焊,组焊后的相关位置和尺寸应符合下列规定: a) 钢管轴应与法兰平面成直角,角度允许误差为±1°(见图1); b) 同一钢管两端法兰对应的螺栓孔偏移同一中心线b,DN500及以下的管道,b<3mm;DN500上述管道,b<5mm(见图2); c) 钢管端面与法兰面之间的焊缝应光滑过渡,圆角R≥3mm(见图3)。

5.5.5 涂塑前,基管必须采用喷砂或酸洗磷化的方法去除基管表面的锈蚀、油污或镀锌层表面的氧化膜。DN>150基管除锈等级应达到GB/T 8923.1-2009中规定的Sa2.5级,基管表面锚纹深度应达到40μm~100μm。

6 要求

6.1 外观6.1.1 涂塑钢管内外壁应光滑,颜色均匀,无疤痕、针孔、异物附着等缺陷。6.1.2 DN≤150涂塑钢管应平直使用,或经供需双方协议规定的弯曲指标;DN>150涂塑钢管的弯曲度不得超过钢管总长度的0.2%;两端应垂直于管轴。6.1.3 焊接连接的涂塑钢管应去除管端内外涂层,管端预留长度为100mm~150mm。6.1.4 涂塑钢管涂层的颜色可由供需双方协商确定。6.2 尺寸6.2.1 涂塑钢管内外涂层厚度应符合表5的规定。

表5 涂塑钢管内外涂层厚度 单位为mm

并符合6.4.1.1和6.4.1.2的规定。6.4.2.3 涂塑钢管外表面为其他材料的防腐层(如二层结构、三层结构挤压聚乙烯防腐层)应符合现行国家有关标准。并符合6.4.1.1和6.4.1.2的规定。6.4.2.3 涂塑钢管外表面为其他材料的防腐层(如二层结构、三层结构挤压聚乙烯防腐层)应符合国家现行相关标准的规定。

7 试验方法

7.1 涂塑钢管的外观可以用目视检查和手感检查。7.2 尺寸7.2.1 涂塑钢管的涂层厚度用电磁测厚仪测量,管道两端任何4点直接交接。7.2.2 涂塑钢管的长度精度为1mm钢卷尺测量。7.3 螺纹 涂塑钢管螺纹按GB/T 7306规定,采用螺纹环检查。7.4 针孔试验 电火花探测器检查提供试验管的整个表面,检查是否有电火花。针孔试验的电压值应符合表6的规定。

6 针孔试验电压值

7.5 根据附录确定聚乙烯涂层附着力7.5.1 A执行。7.5.2 环氧树脂涂层附着力应根据附录确定B执行。7.6 弯曲试验7.6.1 从试验涂塑钢管的任何位置切割长度1200mm试样在室温下以基管外径的8倍在弯管机上弯曲,弯曲时无填料。7.6.2 聚乙烯涂层弯曲角度为90°,环氧树脂涂层的弯曲角度30°,弯曲时,焊缝位于弯曲主表面的外侧。7.6.3 试验结束后,将试件从弯曲弧轴切割试件,检查内涂层是否有剥落和裂纹。7.7 压扁试验7.7.1 从试验涂层钢管的任何位置切割长度50mm样品在室温下如图4所示,放置在两块板之间,并在拉伸试验机上逐渐压缩。对于聚乙烯涂层,两块板之间的距离控制为样品外径的2/3;对于环氧树脂涂层,两块板之间的距离控制为样品外径的4/5。压扁时,塑料涂层钢管焊缝垂直于压缩方向。7.7.3 压扁后,观察内涂层是否有裂纹和剥离。公称尺寸大于DN200涂塑钢管可用DN150更换涂塑钢管。

说明: 1-基管; 2-钢管焊缝; 3-塑料涂层口

图4 压扁试验

78.8 冲击试验7.8.1 从检测到的涂塑钢管的任何位置切割长度100mm样品在室温下如图5所示,按表7进行冲击试验。此时,焊缝应放置在与冲击面相反的方向。7.8.2 试验后,检查内涂层是否有裂纹和剥尺寸大于DN200涂塑钢管可用DN150更换涂塑钢管。

说明: 1-砝码; 2-实验管; 3-下垂高度; 4-钢管结合部; 5-钢V形状支撑台; 6-砝码段; 17-支撑台段。

图5 冲击试验

表7 冲击试验的锤重和锤落高度

79 卫生性能 卫生性能试验GB/T 17219执行。热镀锌层性能试验应按7.10 热镀锌层性能试验进行GB/T 3091执行。7.11 外表面塑料涂层性能试验应按7.4和7.5进行。

8 检验规则

8.1 出厂检验8.1.1 涂塑钢管每批产品经厂质检部门检验合格后方可出厂。8.1.2 涂塑钢管分批检验验收,每批涂塑钢管数量不得超过下规定: a) DN≤150mm,1000根; b) 150mm<DN<500mm,500根; c) DN≥500mm,100根。8.1.3 出厂检验的项目与抽样数量应符合表8的规定。

表8 出厂检验项目与抽样数量

8.1.4 每一检验项目有一件试样不合格时,再取双倍试样复验,若仍有一件不合格时,则该批不合格,但供方可对该批逐一进行检验之后作为新的一批提交验收。8.1.5 产品检验中钢管涂层出现的直径不大于25mm,或直径大于25mm、但面积小于250cm2的刮伤、漏涂、针孔等质量缺陷,允许进行修补,修补参见附录C。8.2 型式检验8.2.1 有下列情况之一时,应进行型式检验: a) 新产品或产品转厂生产的试制定型鉴定; b) 产品的设计、工艺和材料有较大改变可能影响产品性能时; c) 停产1年以上恢复生产时; d) 正常生产每满2年时。8.2.2 型式检验的项目为本标准规定的全部要求。8.2.3 型式检验的试件应在出厂检验的合格品中随机抽取。8.2.4 检验中如发现任一项目有一件试样不合格时,应再取双倍试样对不合格项目进行复验。如复验后仍有不合格,则判型式检验不合格。

9 标志、包装、运输和贮存

9.1 标志 检验合格的涂塑钢管,外壁应标注产品标志、生产企业名称、产品执行的标准号等。9.2 包装9.2.1 直管的涂塑钢管采用六角打捆包装,打捆前管子两端应戴上塑料帽或采取其他防护措施。9.2.2 每捆产品两端应各有一个合格证,合格证上应有以下内容:产品名称、规格、数量、标准编号、生产日期、检验标记、生产企业名称、地址和电话。9.2.3 DN≥300的涂塑钢管不进行打捆,对外塑料涂层应包装上保护层。焊有法兰的涂塑钢管两端应戴上保护套。9.3 运输 涂塑钢管运输装车时要有防止外涂层划伤的措施,装车后捆绑牢固,防止运输中剧烈撞击,装卸时不应抛摔,应使用尼龙带吊装。9.4 贮存9.4.1 涂塑钢管应平直存放于室内,距离热源应不小于1m。露天存放时须用遮雨蓬遮盖,不应长期存放在室外阳光直射和严寒的场所。9.4.2 涂塑钢管贮存过程中的环境温度为—30℃~45℃。有外塑料涂层的涂塑钢管堆放时,底部应采用两道支垫垫起,支垫宽度为100mm。涂塑钢管离地面应不少于100mm,支垫与涂塑钢管及涂塑钢管之间应垫上柔性隔离物。9.4.3 堆放层数应符合表9的规定。

表9 涂塑钢管允许堆放层数

附录 A(规范性附录)聚乙烯涂层的附着力测定

A.1 本试验需要的器具A.1.1 弹簧测力计;最小刻度1N。A.1.2 钢板尺:最小刻度1mm。A.1.3 通用小刀。A.2 测试管件的选取 从需要测试的管件上切取100mm长管段,测试内涂层附着力时,要将其从轴线方向一分为二。A.3 试验步骤A.3.1 在常温下按图A.1所示用锋利的刀具沿着管轴方向在涂层上以10mm宽度切割两道深至基管表面的裂缝。A.3.2 揭起一端,不要损伤涂层,用弹簧测力计将其向180°方向逐渐用力拉下,并观察涂层发生剥离时的力,大于30N为合格。如果在拉的过程中涂层发生断裂,应视为附着力符合要求。

说明: 1——聚乙烯涂层; 2——基管; 3——测力机。

图A.1 附着力试验

附录 B(规范性附录)环氧树脂涂层的附着力测定

B.1 本试验需要的仪器B.1.1 烧杯:口径100mm以上。B.1.2 温度计:量程100℃。B.1.3 小刀。 B.2 测试管件的选取 从需要测试的管件上切取100mm长管段,测试内涂层附着力时要将其从轴线方向一分为二。B.3 试验步骤B.3.1 将试件放入烧杯内,加入足够的水,使试件充分淹没,加热至75℃±3℃至少经48h或加热至95℃±3℃至少经24h,然后取出试件。B.3.2 当试件仍温热时,立即用小刀在涂层上划一个大约15mm×30mm的长方形,刀痕要透过涂层到达基管,然后在空气中自然冷却到20℃±3℃。在取出试件后1h内从长方形的任一角将刀尖插入涂层下面,以水平方向的力撬剥涂层,连续推进刀尖直到长方形内的涂层全部撬离或涂层表现出明显的抗撬性能为止。B.3.3 按下列分级标准评定长方形内涂层的附着力等级: a) 1级——涂层明显地不能被撬剥下来; b) 2级——被撬离的涂层小于或等于50%; c) 3级——被撬离的涂层大于50%,但涂层表现出明显的抗撬离性能; d) 4级——涂层很容易被撬剥成条状或大块碎片; e) 5级——涂层成一整片被剥离下来。

附录 C(资料性附录)涂塑钢管涂层缺陷的修补

C.1 缺陷部位清理C.1.1 清除缺陷部位松脱的涂层、锈斑及污垢等;C.1.2 将缺陷部位周围的涂层打磨成粗糙面;C.1.3 用干燥的布或刷子将灰尘清除干净。C.2 修补操作C.2.1 对聚乙烯涂层,宜采用聚乙烯粉末生产厂推荐的交联聚乙烯修补条,利用电加热枪将修补条加热熔化,涂敷到修补部位。C.2.2 对环氧树脂涂层,宜采用环氧树脂粉末生产厂推荐的双组分液体环氧树脂涂料,刷涂到修补部位。C.3 修补后检验C.3.1 修补部位应平整,与原涂层熔合处应圆滑过渡。C.3.2 修补处涂层的厚度应符合6.2.1的规定。

沪公网安备 31012002003025号

沪公网安备 31012002003025号 在线客服售前

在线客服售前